Guida alla certificazione LEED®: il ruolo chiave delle pavimentazioni in resina

20 Maggio 2025

Liscia, lucida, uniforme e senza irregolarità: così dovrebbe essere la superficie di un pavimento industriale in resina realizzato a regola d’arte.

Purtroppo, non sempre il risultato è all’altezza delle aspettative: in questo articolo vedremo quali sono i più diffusi inestetismi che si sviluppano durante e dopo la posa di un pavimento in resina, da cosa sono causati e come risolverli.

Nell’ultimo paragrafo daremo qualche indicazione generale sulla manutenzione ordinaria e straordinaria dei pavimenti in resina, importante per mantenere estetica e funzionalità sempre al top.

In linea generale, le cause di un pavimento in resina dall’aspetto poco piacevole sono da ricercare in un’inadeguata preparazione del supporto e nell’utilizzo scorretto dei prodotti.

Alcuni, infatti, prevedono un periodo di riposo prima dell’applicazione; altri richiedono di mescolare resina e indurente in proporzioni ben precise. Non rispettare le indicazioni significa rischiare che il prodotto non si indurisca nel modo corretto, con tutti i difetti che ne conseguono.

Vediamo di seguito una panoramica generale sui più comuni difetti che possono “colpire” i pavimenti in resina.

Quando si mischiano resina e indurente si verifica una reazione chimica che sprigiona calore. Se passa troppo tempo tra la mescola e la posa il prodotto tenderà ad aumentare di viscosità e indurirsi, rendendo difficoltosa e disomogenea la stesura.

Un substrato contaminato da residui di olio, cere o silicone può causare la comparsa dei cosiddetti “occhi di pernice”, crateri che possono essere piccoli o grandi circondati da un bordo rialzato.

Questi inestetismi compaiono perché la resina si ritira dalla superficie fino a raggiungere il primer.

Per evitarne la comparsa è importante dedicare la massima attenzione alla preparazione del substrato, rimuovendo ogni contaminante, anche se presente in minima quantità. Se non è possibile rimuovere completamente le tracce di unto, si può stendere un primer specifico che ne annulla gli effetti.

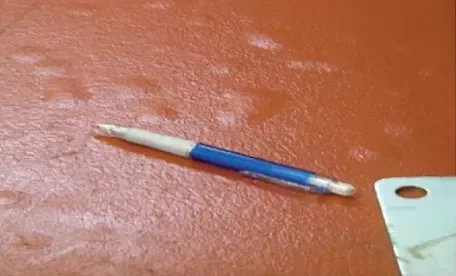

Se i temuti occhi di pernice sono già comparsi, sarà necessario rimuovere il coating con carta vetrata o appositi macchinari, eliminare i residui che causano il difetto mediante azione di sgrassaggio con solventi e riapplicare il coating.

È possibile che la resina si “scolli” dal cemento o che si separino tra loro gli strati che compongono il pavimento.

Questo avviene quando il substrato non è stato accuratamente pulito creando l’adeguato profilo di ancoraggio o quando non è stato steso il primer. Nel primo caso sarà necessario rimuovere il coating, ripulire la zona e riapplicare la resina; nel secondo caso sarà necessario rimuovere il coating, stendere il primer e applicare nuovamente il coating.

Se il cemento non è perfettamente asciutto o se c’è una forte differenza di temperatura tra resina e substrato, si formerà umidità. In presenza di un elevato tasso di umidità, è possibile che si crei una pressione in grado addirittura di separare la resina dal cemento, che in alcuni punti potrebbe frantumarsi.

Prima di procedere con i lavori è quindi fondamentale testare l’umidità del substrato e aspettare almeno 24 ore tra il trattamento del fondo e la posa della resina. Questo per consentire alla superficie di asciugarsi completamente.

I fattori che possono causare la formazione di bolle d’aria sono numerosi. Tra i più comuni ci sono l’eccessiva porosità del substrato in cemento, l’applicazione della resina alla luce diretta del sole, la posa quando le temperature sono troppo rigide o troppe elevate.

Spesso il colpevole della formazione di bolle è una mescolatura troppo veloce, che intrappola aria nella miscela. Sono quindi da evitare movimenti verticali, così come movimenti troppo veloci vicino alla superficie del preparato, che possono inglobare aria e rovinare il risultato finale. Utilizzare sempre per la mescola miscelatori a basso numero di giri.

Anche movimenti d’aria causati da ventilatori puntati direttamente sull’area da trattare o forti correnti provenienti, ad esempio, da porte aperte possono causare un indurimento troppo rapido e favorire la formazione di bolle.

Per risolvere l’inestetismo è necessario sabbiare le aree interessate, aspirare i residui, riempire i forellini con materiale epossidico apposito per riparazioni, sabbiare e aspirare di nuovo, riapplicare il coating.

È possibile passare un rullo ad aghi non appena si formano le bolle, ma non è garantito che queste vengano completamente rimosse.

Se una resina epossidica appena posata viene ritoccata dopo circa quindici minuti dalla stesura, è possibile che si verifichino discromie. Tutti i ritocchi dovrebbero quindi essere eseguiti entro dieci minuti dalla posa.

Altre cause di disomogeneità nel colore finale possono essere causate da uno scorretto mixaggio dei prodotti, dalla presenza di olio o grasso sul substrato in cemento o dalla luce ultravioletta: infatti, un secchio di resina lasciato al sole avrà una resa cromatica diversa rispetto a uno tenuto all’ombra.

È anche possibile che le differenze cromatiche siano causate dall’utilizzo di resine dello stesso tipo ma fabbricate in momenti diversi: è quindi bene assicurarsi di avere sempre abbastanza resina per completare il lavoro.

Stai per finire il lavoro e ti accorgi che la resina è quasi finita: se pensi di stendere il più possibile quella che rimane, te lo sconsigliamo! L’unico risultato sarebbe quello di creare aree con diversi spessori, oppure zone più lucide rispetto al resto del pavimento.

Inoltre, dove il rivestimento sarà più sottile sarà anche più debole, e nel tempo potrebbe strapparsi.

Come già scritto nel punto precedente, consigliamo di controllare sempre di avere la giusta quantità di prodotto per una posa a regola d’arte.

A volte, durante la stesura della resina o prima del suo completo indurimento, è possibile notare la formazione di una superficie lattiginosa, oleosa o offuscata, causata di solito da un substrato troppo umido o da un’applicazione troppo spessa di prodotto.

L’effetto oleoso si può eliminare sfregando la superficie con alcool denaturato; negli altri casi sarà necessario rimuovere il coating, controllare il livello di umidità e riapplicare la resina nello spessore indicato dalle istruzioni di prodotto.

Con “buccia d’arancia” si indica un aspetto punteggiato sulla superficie del pavimento.

Le cause sono da ricercare nella temperatura: un substrato o dei materiali troppo freddi impediscono alla resina di distendersi correttamente, ma un substrato e dei materiali surriscaldati causano un indurimento troppo rapido del materiale.

Sarà quindi necessario rimuovere il tutto e stendere di nuovo la resina epossidica avendo cura di seguire le istruzioni riportate sui prodotti.

I flake sono coriandoli in materiale plastico utilizzati per creare effetti colorati che migliorano l’aspetto estetico finale.

È possibile che i flake, però, non siano distribuiti in modo omogeneo ma che si concentrino solo in alcune parti del pavimento. In questo caso, è possibile che siano stati schiacciati tra le mani durante la posa, che siano state usate anche le particelle di flake che si depositano sul fondo del contenitore o che il lavoro sia stato eseguito in modo affrettato.

Come regola generale, è importante che il posatore si muova gradualmente intorno all’intera area da coprire, senza indugiare troppo a lungo nello stesso punto, e che raccolga i flake avendo cura di non schiacciali.

Per risolvere il problema della disomogeneità sarà necessario sabbiare il pavimento, aspirare i detriti, stendere la resina e spargere nuovamente i flake in modo corretto.

Possibili problemi dopo la stesura di un pavimento in resina

Può succedere che i pavimenti in resina presentino ancora zone appiccicose a un giorno di distanza dalla posa, o che con il tempo si ingialliscano. Come procedere?

Se la resina è ancora soffice o appiccicosa dopo 24 ore dall’applicazione, le cause possono ricercarsi in una miscelazione sbagliata dei prodotti, in prodotti uniti in proporzioni scorrette, nella temperatura ambientale troppo rigida o nel substrato troppo freddo.

Anche prodotti troppo freddi possono influenzare i tempi di indurimento e il risultato finale, perché sono difficili da stendere e livellare. L’ideale è stoccare i materiali in luogo asciutto e riparato dalle intemperie, acclimatando così resina e indurente in modo che raggiungano la temperatura ideale.

È poi importante prestare attenzione a come si mescolano tra loro i prodotti: ad esempio, è buona norma amalgamare a lungo il pigmento prima di aggiungere l’induritore e prestare sempre attenzione alle proporzioni.

Inoltre, se si utilizzano prodotti troppo vecchi o addirittura scaduti, è probabile che le parti solide si siano depositate sul fondo nel corso del tempo. Questo comporta una distribuzione disomogenea dei componenti: è quindi sempre raccomandabile versare il prodotto in un nuovo contenitore e miscelarlo accuratamente prima di stenderlo.

Per rimediare a una superficie troppo morbida, è necessario rimuoverla ed eliminare con solvente ogni residuo. Fatto questo, sarà possibile stendere nuovamente la resina.

Un problema tipico dei pavimenti in resina epossidica bianchi, chiari o con finitura trasparente è l’ingiallimento, favorito dall’esposizione prolungata al sole o dall’utilizzo di prodotti che hanno superato la data di scadenza.

Il problema è risolvibile solo sabbiando la superficie e riapplicando uno strato di resina; per questo è consigliabile utilizzare un top coat protettivo a base di resina poliuretanica alifatica trasparente o pigmentata. Resistente ai raggi UV, rallenterà notevolmente l’ingiallimento, oltre a proteggere il pavimento da abrasioni, urti e macchie.

Come anticipato nell’articolo “Tutto quello che devi sapere sui pavimenti industriali in resina”, uno dei grandi pregi dei pavimenti in resina è la facilità di manutenzione, che viene solitamente eseguita con aspiratori che raccolgono detriti e acqua, un panno morbido in microfibra o un comune straccio per lavare i pavimenti.

Non è obbligatorio usare detergenti; nel caso, consigliamo di scegliere quelli a pH neutro e comunque di escludere quelli aggressivi, acidi o schiumosi. Dopo aver lavato le superfici è buona regola arieggiare gli ambienti per evitare il ristagno d’acqua.

Eventuali graffi in superficie possono essere minimizzati con cere autolucidanti.

Se la superficie in resina fosse danneggiata dalla caduta di oggetti pesanti, sarà possibile rimediare con uno stucco bi componente epossidico.

In base all’ambiente di destinazione, alla presenza o meno di traffico pesante o di altri fattori che potrebbero logorare il pavimento in resina, è bene prevedere sessioni di manutenzione straordinaria, da eseguire con la stesura di apposite cere. Queste servono a mantenere lucida la superficie del pavimento, a chiudere i pori, a massimizzare l’igiene e a ridurre l’accumulo di polvere.

Prima di stendere il nuovo strato di cera sarà necessario rimuovere quello precedente con macchinari appositi e prodotti deceranti o rigenerarlo con lava-inceratori.

È bene far precedere le operazioni di manutenzione straordinaria dalle consuete operazioni di manutenzione ordinaria per eliminare tracce di sporco, detriti, macchie.

Per ottenere un risultato ottimale e duraturo nel tempo, è sempre bene rivolgersi a dei professionisti. Sivit, con i suoi oltre 40 di esperienza nel settore, è a tua disposizione! Contattaci al numero 011 2730033o invia una mail a commerciale@sivit.it