23 Luglio 2024

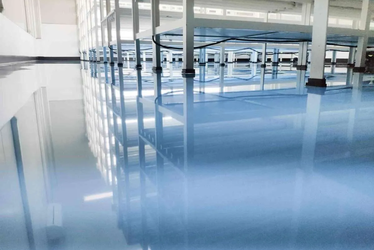

Come scegliere il colore del pavimento in resina per il tuo ambiente industriale

La scelta del colore del pavimento in resina più adatto per un ambiente industriale implica un’attenta considerazione dell’estetica, della visibilità e del benessere dei dipendenti.

Leggi tutto